BeLight-projektissa kehitetään ratkaisuja öljypohjaisista raaka-aineista valmistettujen vaahtojen haasteisiin biopohjaisilla vaahtoratkaisuilla.

Uusilla biopohjaisilla termoplastisilla materiaaliratkaisuilla tavoitellaan seuraavia hyötyjä:

- Raaka-aineet uusiutuvista luonnonvaroista

- Materiaalin kulutuksen vähentäminen

- Keveät tuotteet hyvin mekaanisin ominaisuuksin

- Joissain tapauksissa biohajoavuus

Polymeerivaahdotus on prosessi, jossa termoplastiseen materiaaliin muodostetaan kuplia kaasun avulla. Vaahdotetun materiaalin tiheys pienenee ja samalla materiaalia kuluu vähemmän. Materiaalin tiheyttä voidaan säädellä halutuksi riippuen tuotteen vaatimuksista. Vaahdotuksen avulla voidaan vähentää tuotteen painoa ja säästää materiaalikustannuksissa. Polymeerivaahdot ovat houkutteleva vaihtoehto mm. pakkauksissa, auton osissa tai kelluvissa rakenteissa.

Polymeerivaahdot ovat ihanteellinen vaihtoehto eritysratkaisuissa, koska tyypillisesti polymeerivaahtojen lämmönjohtavuus on matala. Materiaalivalinnoilla polymeerivaahtojen jäykkyyttä voidaan säätää, joten niitä voidaan käyttää sekä joustavina pehmikkeinä tai jäykkinä rakenteina. Yleisesti polymeerivaahdot ovat sitkeitä mutta lujuus on suhteellisen matala. Tämän ominaisuuden vuoksi vaahdot ovat käytettävissä energiaa absorboiviin tuotteisiin.

Nykyisin öljypohjaiset, ei uusiutuviin raaka-aineisiin perustuvat yleisimmin käytetyt polymeerimateriaalit vaahdoissa ovat polystyreeni, PS, ja polyuretaani, PU. Näiden materiaalien kierrätys on nykyisin haastavaa, kallista ja ne eivät hajoa luonnossa.

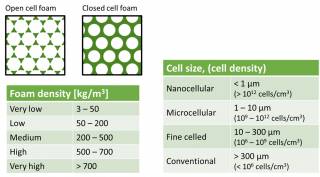

BeLight-projektissa keskitytään suljettujen vaahtorakenteiden kehitykseen. Vaahtorakenteita on avoimia ja suljettuja. Avoimet rakenteet ovat usein joustavia ja suljetut rakenteet jäykkiä. Alla on esitetty termoplastiste vaahtojen jaottelu:

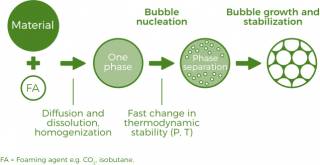

BeLight-projektissa valmistetaan biopohjaisia polymeerivaahtoja kahdella teknologialla: ekstruusiovaahdotuksella ja partikkelivaahdotuksella. Alla on esitetty termoplastisen vaahdotuksen periaate:

Ekstruusiovaahdotus

Vaahdon solurakenteen muodostuminen ekstruusioprosessissa muodostuu seuraavista vaiheista

- ydintyminen

- kuplan kasvu

- kuplarakenteen stabiloituminen ja vaahtorakenteen jähmettyminen jäähdytyksessä

Seuraavat parametrit vaikuttavat kuplan kokoon ja morfologiaan:

- Lämpötila

- Suuttimen geometria ja paineen laskunopeus suuttimella

- Vaahdotusaineen tyyppi ja määrä

- Polymeeri ja sen ominaisuudet

- ydintäjäaineen käyttö

Partikkelivaahdotus

Partikkelivaahdotuksella valmistetaan kappaleita esipaisetuista helmistä, jotka liitetään yhteen muotissa kuuman höyryn avulla. Yhteen liimatut helmet muodostavat suljetun kuplarakenteen.

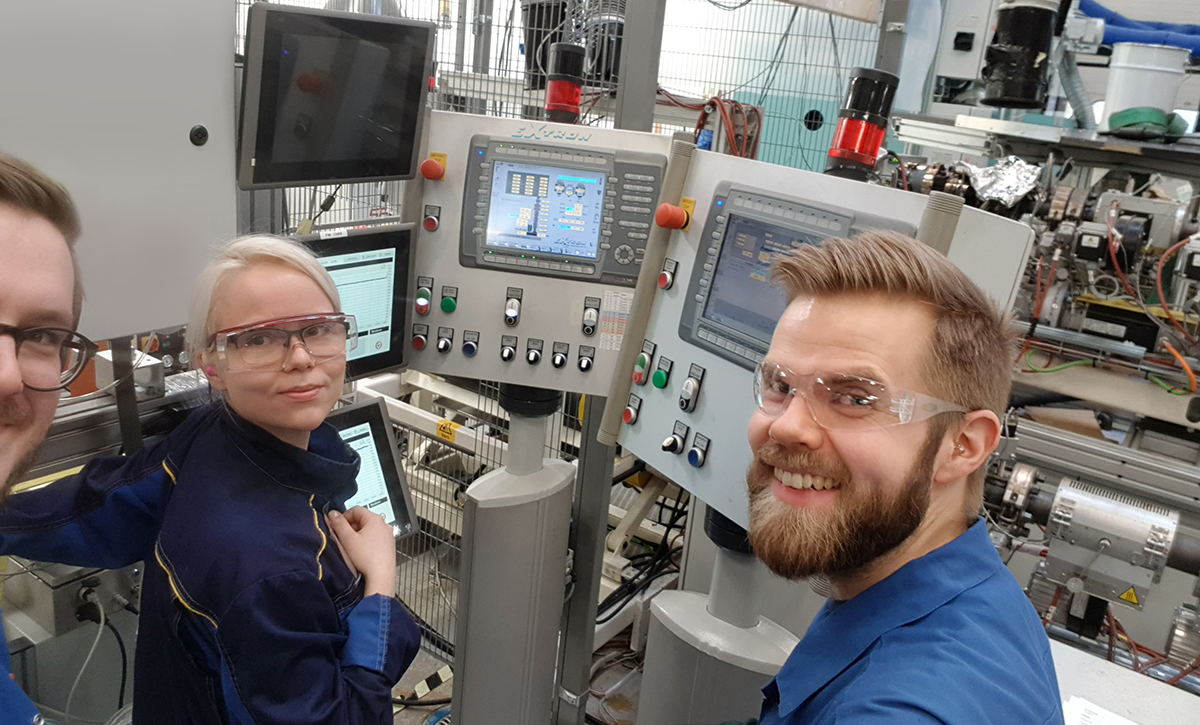

Ekstruusiovaahdotus ja sen tutkiminen on mahdollista 2 – 100 kg polymeerierillä käyttäen kemiallista tai fysikaalista vaahdotuksen apuainetta joko hyödyntäen laboratoriomittakaavan ekstruusiovaahdotuslaitetta tai suurempaa Tandem ekstruusiovaahdotuslinjastoa. Partikkelivaahdotusta varten vaahdotusainetta sisältävät helmet valmistetaan kaksiruuviekstruusiossa vedenalais-mikropelletöintilaitetta hyödyntäen. Helmet paisutetaan ja yhdistetään muottihöyrystimessä.

Laboratoriomittakaavan ekstruusiovaahdotuslinja

Pienellä vaahdotuslinjallamme voidaan selvittää jo noin 2 kg materiaalimäärillä uusien materiaalien vaahtoamisominaisuuksia, sopivia prosessiparametreja ja soveltuvaa vaahdotusainetta sekä tarvittavia lisäaineita.

Laitetiedot:

- Valmistaja Brabender

- 19 mm ekstruuderi (L/D 25)

- Vaahdotusaineen syöttö Teledyne pumpulla

- Staattinen sekoitin

- Sulapumppu

- Sulajäähdytin

- Erilaisia suuttimia (putkisuutin, litteä suutin, kapillaarisuuttimia erilaisilla L/D suhteilla)

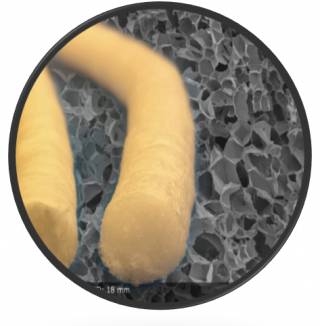

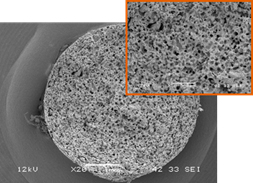

Kuva laboratorioekstruusiovaahdotuslaitteesta ja SEM-kuva poikkileikatusta ekstruusiovaahdotetusta polymeerinauhasta (x20 ja x50).

Tandem-ekstruusiovaahdotuslinjasto

Tadem-ekstruusiovaahdotuslinjastolla voidaan valmistaa polymeerivaahtokalvoa tai -levyä suurempia näytteitä ja tarkempaa materiaalikarakterisointia varten. Näytteet soveltuvat mm. lämmönjohtavuus- ja puristuslujuusmäärityksiin. Linjastolla kokeisiin tarvittava polymeerimateriaalin määrä on noin 50 – 100 kg.

Laitetiedot:

- 35 mm pääasiallinen ekstruuderi

- 75 mm jäähdyttävä ekstruuderi

- 18 mm ekstruuderi tiivistykseen

- Gravimetrinen syöttöjärjestelmä

- Erilaisia suutinvaihtoehtoja

- Tuotto 5 – 30 kg/h

Partikkelivaahdot

Mikropelletit ja –partikkelit valmistetaan Krauss-Maffei kaksruuviekstruuderilla (Ze25A x 49D UTX), johon on yhdistetty vedenalais-mikropelletöintiyksikkö Gala LPUTM korkeapaine yksiköllä. Vaahdotuaineelle on oma syöttönsä.

Näytteiden valmistusta varten 2020 on tulossa muottivaahdotuslaite partikkelien paisutukseen ja yhteen hitsaukseen.