1. MBD – Malliperustainen tuotemäärittely

Malliperustainen tuotemäärittely (MBD, Model Based Definition) tarkoittaa tuotetietojen täydellistä määrittelemistä 3D-mallin avulla ilman perinteisiä piirustuksia. MBD:n avulla on mahdollista saavuttaa paperiton tuotanto, missä piirustukset muutetaan digitaalisiksi sisältäen kaiken tuotteen valmistamiseen liittyvän informaation. Tieto luodaan kerran ja sitä käytetään monessa eri yhteydessä mahdollisimman automatisoidusti ilman manuaalista tiedon siirtoa järjestelmästä toiseen. Mitä paremmalla tasolla yritys on tuotetiedon hallinnassa, sitä varmemmin koko MBD-dataa hyödyntävällä ekosysteemillä on oikea ja ajantasainen versio tuotetiedosta käytettävissään. Tällöin resursseja voidaan tehokkaasti hyödyntää jokaisessa elinkaaren vaiheessa.

Globaalissa teollisuudessa MBD:stä on tullut standardikäytäntö ja se yleistyy maailmalla. Tällä hetkellä menetelmää soveltavat etenkin auto- ja lentokoneteollisuus. MBD yleistyy myös muun teollisuuden piirissä. Pirkanmaalla, jossa on paljon konepajateollisuutta, MBD-osaamista tulisi lisätä, jotta yritysten kilpailukyky säilyisi myös tulevaisuudessa valmistuksen ekosysteemeissä.

Pirkanmaalla kiinnostus ja tarve malliperustaisen tuotemäärittelyn hyödyntämiseen ja käyttöönottoon on todennettu muun muassa metalliteollisuuden standardointiyhdistyksessä METSTA:ssa. Yhteiskäyttöön tarkoitettua kokeilu- ja innovaatioinfraa ei alueella vielä ole, mutta TAMK:ssa on olemassa FieldLab-ympäristöstä löytyvä tutkimus-, testaus- ja koulutusympäristö, jota voitaisiin hyödyntää hankkeessa luotavan osaajaverkoston ja yhteisen infran osana.

MBD-hanke rahoitetaan REACT-EU-välineen määrärahoista osana Euroopan unionin COVID-19-pandemian johdosta toteuttamia toimia.

2. Malliperustaisen tuotemäärittelyn tiekartta

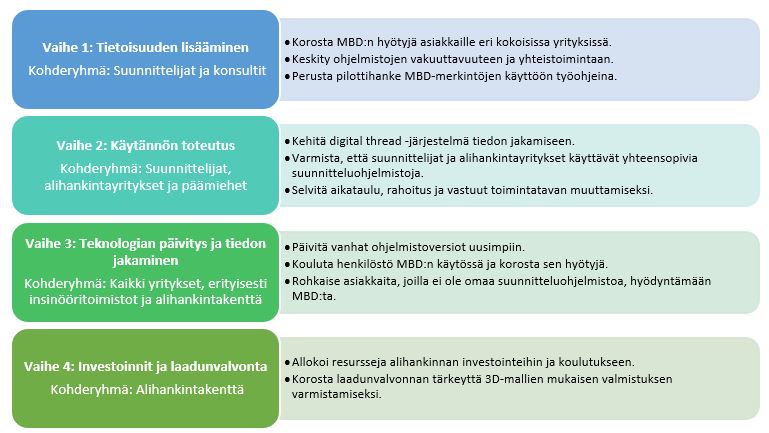

Hankkeessa järjestettiin FieldLab-koulutuksia, joihin osallistuneiden yritysten kanssa käytiin läpi MBD-mallin mitoitus PMI-mitoilla suunnittelussa, tämän mitoituksen käyttö CAM-ohjelmoinnissa ja lopulta koordinaattimittauksessa. Koulutuksen jälkeen osallistujien kanssa keskusteltiin, mitkä olisivat seuraavat askeleet MBD:n käyttöön ottamista varten heidän yrityksessään. Haastattelujen perusteella laadittiin tiekartta, joka avustaa MBD:n käyttöön ottamisessa tai ainakin toimii keskustelun avaajana.

Suunnittelun ja konsulttien olisi oltava MBD:n käyttöönotossa keihäänkärkenä. Asiakkaat eivät välttämättä tiedä MBD:n olemassaolosta eivätkä vielä osaa sitä vaatia. Asiakkaille täytyisi tuoda MBD:n hyödyt esiin korostaen, että suuressa ja pienessä yrityksessä on eri prosessit.

Ohjelmistojen vakuuttavuus ja erityisesti yhteistoiminta täytyy tuoda esiin. Toisaalta lisenssit ovat kalliita, jolloin ohjelmistoja on vaikea kokeilla. MBD:n kehitys on nopeaa ja yrityksissä on yleisesti käytössä vanhoja ohjelmistoversioita. Ensimmäinen askel olisi uusimpiin ohjelmistoversioihin päivitys. Tämän jälkeen tarvitaan muutama asiaan perehtyvä, jotka opettelevat asian ja levittävät tietoa hyödyistä. Tärkeä askel MBD:n käyttöönottoon on myös ns. digital thread, digitaalinen lanka, jota pitkin tieto siirtyy kaikille osapuolille.

MBD:n käyttöönotto koetaan suunnittelun päätökseksi. Jos tuotanto saa suunnittelulta pelkän digitaalimallin, tapahtuu muutos väkisin. Alihankintayrityksen saadessa pelkän 3d-mallin ilman täydellisiä mittoja, loput mitoitukset lisättäisiin siihen itse PMI-mitoilla. Tällöin täytyisi toimia samassa suunnitteluohjelmistossa, jotta tiedostoformaattiongelmia ei syntyisi. Ennen toimintatavan muuttamista tulisi selvittää, menisikö siihen saman verran aikaa sekä löytää vastaukset tärkeisiin kysymyksiin: kuka maksaa ja kuka vastaa?

Alihankintakentän mukaan saaminen on haastavaa, mutta koulutuksella ja tarvittaessa auttamalla päämies saa uuden prosessin läpi. Alihankinnan investoinnit ja koulutukset vaativat resursseja. Olisi hyvä myös tuoda esiin laadullisten kriteerien täyttäminen 3d-maailmassa. Verifiointi auttaa näyttämään, että osa todella valmistetaan 3d-mallin mukaan.

3. CAD / Suunnittelu

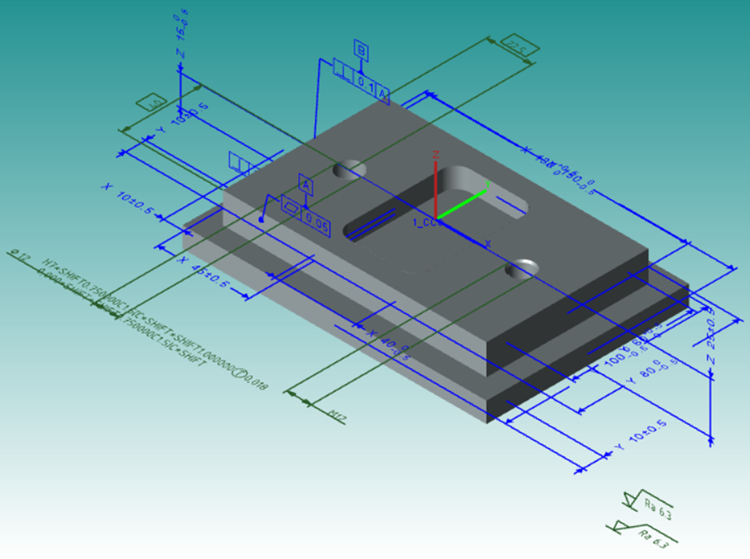

MBD-työkalut ovat pisimmälle kehittyneitä CAD-suunnitteluohjelmistoissa, joissa kappale mallinnetaan ja sen jälkeen mitoitetaan PMI-työkaluja hyödyntäen. Ohjelmistojen kehitys tällä alueella on nopeaa ja valmiudet siirtyä MBD-pohjaiseen mitoitukseen ovat hankkeen havaintojen perusteella jo olemassa.

Suunnitteluohjelmissa on perinteisesti tapana eritellä kaksi erilaista mitoitusta, jotka käyttäytyvät hieman eri tavalla. Ensinnä on kappaleen nimellismitoitus, eli mallinuksen aikana profiileissa ja piirteissä määritetty ideaaligeometria, jonka perusteella tietokone esittää mallin graafisesti, sitoo sen kokoonpanossa muihin komponentteihin ja laskee tilavuudet, massaominaisuudet, äärimitat yms. Näitä mittoja muuttaessa kappaleen muoto muuttuu ja ne tunnetaan määräävinä (driving) mittoina. Tällaiseen mittaan ei yleensä voida lisätä lisätietoa, kuten toleransseja, ainakaan siten, että ne seuraisivat mallin mukana viedessä sitä neutraaliin tiedostoformaattiin, jollainen on esimerkiksi STEP 242. Nimellismitat saadaan neutraalissa formaatissa selville ainoastaan lukuohjelman mittaustyökaluilla.

Toisena on MBD:ssä käytettävä mallin PMI-mitoitus, missä mallin absoluuttisesta geometriasta mitataan mitta, joka sitten ripustetaan pysyvästi näkyville käyttäjän määrittämälle 3d-tasolle perinteisten piirustusten standardimerkintöjä soveltaen. PMI-mitta sidotaan assosiatiivisesti mallin piirteisiin ja se muuttuu mallin geometrian muuttuessa, mutta ei itse muuta mallin geometriaa (vaikka sen arvoa voisi muokata). Mitta on siis tyypiltään ilmoittava (driven). Tähän PMI-mittaan voidaan kuitenkin lisätä valmistuksen ja kokoonpanon kannalta oleellista lisätietoa, kuten toleransseja, niin että ne seuraavat mallin mukana myös ohjelmasta toiseen siirryttäessä. Myös assosiatiivisuus eli tieto siitä, mihin mallin pintoihin tai muihin elementteihin tietty mitta on sidottu, seuraa PMI-mitan mukana ja on yksiselitteisyyden kannalta suuri edistysaskel perinteisiin piirustuksiin verrattuna.

Ongelmana koneluettavuuden kannalta on, että PMI-mitan lisätiedot ovat puhtaasti semanttisia; ne ovat geometriasta saadun mittaustuloksen perään kirjoitettavia merkkejä, jotka on tulkittava tietyllä tavalla. Ihmiselle tämä tulkinta on usein helppoa, vaikka standardit antavatkin useita erilaisia tapoja esittää saman asian. Tietokoneelle tekstin tai symbolien ymmärrys ei välttämättä ole yksiselitteistä. Koneellinen tulkinta toimii usein vain, jos pysytään saman ohjelmistoperheen sisällä. Tällöin PMI-tiedon esitystapaa ja arvoja voidaan muuttaa käyttöliittymän kautta ja älykkäimmät ohjelmat osaavat soveltaa niitä erinäisissä tehtävissä (esim. epäsymmetrisen toleranssin lukeminen ja nimellismitan siirto toleranssivälin keskelle CAM-ohjelmointia varten).

Siirrettäessä malli ohjelmasta toiseen neutraalilla tiedostoformaatilla ollaan ohjelmistojen sisäisten kääntäjien armoilla: kuinka mitta lisätietoineen ja assosiaatioineen kirjoitetaan ja miten se luetaan. Pahimmassa tapauksessa mitta siirtyy vain graafisena elementtinä viivoina ja kaarina tietyllä tasolla. Tällainen mitta on koneluettavuudeltaan arvoton. Alalla on tehty kansainvälistä standardointia, mutta käytäntö osoitti, että sitä ei ole viety loppuun asti. Universaali koneluettava esitystapa yleisimmille PMI-lisämääreille, kuten toleransseille, olisi tarpeen olla kaikissa ohjelmissa oletuksena. Vaikka sitten ihmisten luettaviksi tarkoitettujen ja eri yrityskulttuureihin mukautuvien pitkälle kustomoitavien esitystapojen kustannuksella.

MBD-mallin suunnittelussa suositus on toimia mahdollisimman pitkälle natiivimallissa, eli suunnitteluohjelman omassa tiedostoformaatissa, ja käyttää MBD-mitoitustapaa, jossa vain lisämääreitä sisältävät mitat ja geometriset toleranssit lisätään malliin PMI-mittoina. Muille mitoille käytetään geometrista yleismäärittelyä eli uutta yleistoleranssia (ISO 22081). Vienti neutraaliin formaattiin esimerkiksi alihankkijaa varten vastaa MBD:ssä piirustuksen julkaisua. Dokumentin metatiedoille, kuten revisiointiin, otsikointiin ja numerointiin, on yritysten välillä kehitettävä joko yksiselitteinen esitystapa tai vaihtoehtoisesti näitä malleja voidaan jakaa PLM-järjestelmässä.

4. CAM / Ohjelmointi

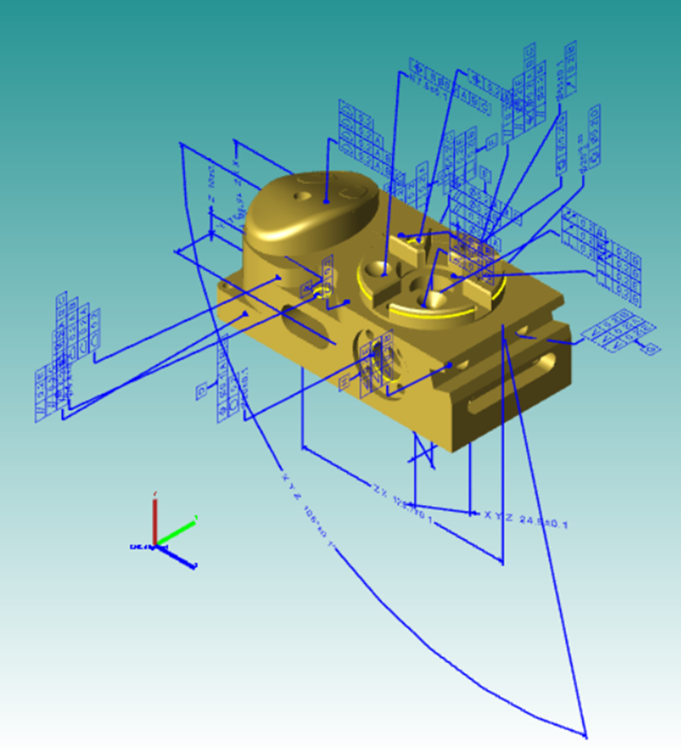

Hankeen aikana selvitettiin useammalta CAM-ohjelmistotoimittajalta, miten heidän ohjelmistonsa kykenevät hyödyntämään MBD:n PMI-mittainformaatiota työstöratojen luomisessa.

Käytännössä kaikki kykenivät lukemaan STEP242-standardin mukaiset PMI-merkinnät sisään. Lähes kaikkien kohdalla sisään luettu informaatio oli kuitenkin vain visuaaliseen käyttöön, eikä ohjelmistot kyenneet hyödyntämään sitä millään tavalla. Osasyynä asiaan oli, ettei luettu STEP-standardin PMI-informaatio ollut saman tasoista informaatiota kuin ohjelman oma natiivi PMI.

Testatuissa ohjelmissa natiivi PMI:n kohdalla, PMI:n automaattinen hyödyntäminen rajoittui pääasiassa piirrepohjaiseen ohjelmointiin ja vielä erityisesti reikien valmistukseen. Piirteeseen liitetyn toleranssitiedon perusteella ohjelma osasi valita reiän valmistukseen sopivan prosessin, jossa oli lisätty toleranssin vaatima viimeistely (esim. avarrus).

Ratajyrsinnässä yksi ohjelma osasi käyttää PMI-informaatiota laskiessaan radan vaatiman terän liikekoordinaatit, mutta tällöinkin käyttäen vain yhtä toleranssiarvoa. Ongelma muodostui, mikäli muodossa oli eri suuruisia tai eri asemassa olevia toleransseja. Valtaosin ratkaisuksi rataohjelmointiin oli jätetty mallin ”manuaalinen” muokkaaminen vastaamaan toleranssien valmistamisen edellyttämiä mittoja.

Pääosassa tutkittuja CAM-ohjelmia, jotka kykenivät jollain tasolla hyödyntämään PMI-informaatiota, muokkaaminen tapahtui käyttäjän toimesta. Käyttäjän valitessa, mikä pinta liikkuu ja mihin suuntaan, kasvaa riski inhimilliseen virheeseen monimutkaisempien kappaleiden toleranssiketjuissa.

Tällä hetkellä CAM-ohjelmoinnissa PMI-informaation automaattinen hyödyntäminen on vielä hyvin rajallista ja muutenkin siitä saatavan edun hyödyntäminen on pitkälti ohjelmoitsijan osaamisen ja huolellisuuden varassa.

Hankkeen aikana oli kuitenkin havaittavissa lisääntynyttä aktiivisuutta CAM-ohjelmien kehityksessä ja tiettyihin kysymyksiin saatiin jo edistysaskeleita hankkeen aikana. On siis hyvin mahdollista, että CAM-ohjelmoinnin saralla nähdään suurempia harppauksia lähivuosien aikana.

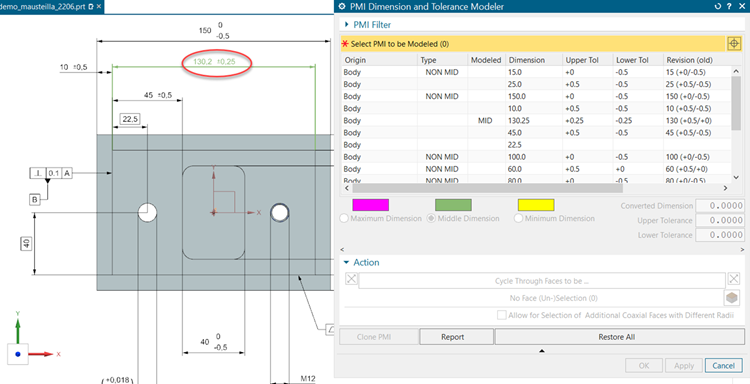

Kuvassa NX:ssä muutetaan nimellismittaa PMI-informaation perusteella työstöratojen ohjelmointia varten, kuten mallinnus osiossa mainittiin.

5. Mittaus

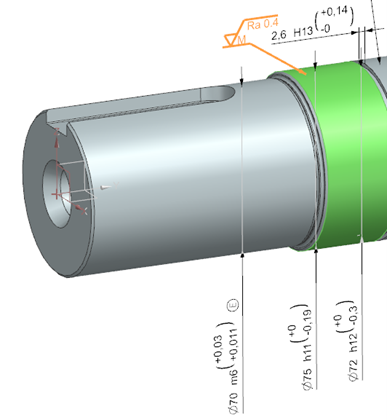

Koordinaattimittauskoneiden ohjelmistot hyödyntävät PMI-informaatiota verrattain hyvin.

Standardit sallivat valtavan määrän erityyppisiä merkintätapoja ja -yhdistelmiä, ja standardien muuttuminen ”pahentaa” tilannetta, joten luonnollisesti ohjausohjelmistot eivät tue vielä kaikkia mahdollisia merkintöjä.

Tuki eri merkinnöille kuitenkin paranee jokaisen ohjelmisto version myötä, mikä oli havaittavissa myös hankkeen aikana.

Suurimmaksi haasteeksi mittausohjelmistojen kohdalla todettiin tiedonsiirto suunnitteluohjelmistosta. Mikäli PMI-informaatio siirrettiin STEP-formaatin kautta, ongelmia tiedon lukemisessa tuli enemmän. Asiaa testattaessa todettiin, että ongelmana on todennäköisesti vakioinnin puute, miten tietty PMI-informaatio kirjoitetaan STEP-tiedostoon eri CAD-ohjelmissa. Tästä syystä sama kappale samoin mitoitettuna eri CAD-ohjelmissa ja tallennettuna STEP-muotoon, aiheutti eri tietojen katoamista luettaessa mittausohjelmistoon.

Ongelmia oli merkittävästi vähemmän, mikäli mittausohjelma kykeni lukemaan suunnitteluohjelmiston tiedoston natiivimuodossa. Tällöin syynä oli lähes aina PMI-tiedon virheellinen määritys CAD-ohjelmistossa. Sisään saadun tiedon perusteella ohjelmistot kykenivät laatimaan automaattiset radat käyttäen ohjelmien sisäisiä sääntökirjastoja. Toki käyttäjältä vaaditaan edelleen prosessin valvontaa ja pakollisten asioiden määritystä, kuten kappaleen nollapisteen sijoittaminen koneen työalueelle sekä ongelmatilanteiden, kuten koneen mittaukselle asettamien fyysisten esteiden ratkaisemista.

Kaiken kaikkiaan koordinaattimittauskoneiden ohjelmistot hyödyntävät tällä hetkellä hyvin PMI-informaatiota mittausprosessien määrityksissä. Vaikka aina voidaan parantaa, ovat ne jo siinä hyvässä vauhdissa.